/5 мин

Проектирование вентиляции и кондиционирования на хлебозаводе: чёткое и практичное руководство для инженеров

В хлебопекарном производстве вентиляция — это не просто инженерная сеть. Это инструмент управления средой, от которой зависит стабильность технологии и качество продукта. Если системы спроектированы неправильно, производство работает вразнобой: в тестовом отделении слишком влажно, в печной зоне — перегрев, в упаковке — конденсат и брак.

Содержание

Материалы статьи

Понимание процесса: главное, что нужно инженеру

На хлебозаводе нет «среднего» помещения. Каждая зона живёт по своим законам:

- Просеивание и тестоподготовка дают пыль.

- Печи дают тепло и пар.

- Охлаждение создаёт локальную влажность.

- Упаковка требует чистый и стабильный воздух.

Вентиляция должна не просто менять воздух, а организовывать движение среды между зонами так, чтобы не мешать технологии.

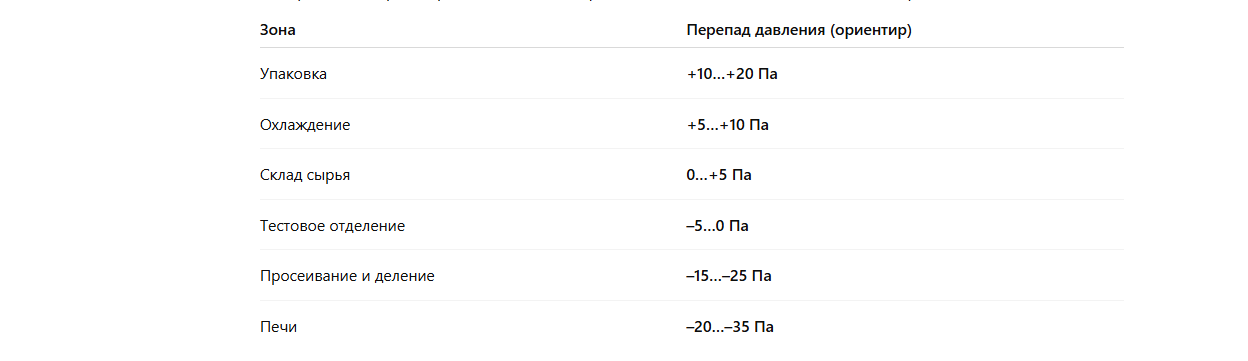

Зонирование и перепады давления

На практике хорошо работает схема с градиентом давлений от чистых зон к грязным:

Такой перепад не допустит перетока пыли в упаковку и перегрева тестовых помещений.

Пример:

На заводе с нарушенной схемой давления теплая печная зона «подсасывала» воздух из упаковки. Влажность на упаковке поднималась до 75%, пакеты запотевали — ежедневный брак. После корректировки перепадов проблема исчезла.

Аспирация: отдельная система со своими правилами

Аспирация не заменяет вентиляцию. Её задача — собирать пыль в момент образования, а не «бороться с пыльным воздухом».

Ориентиры по скоростям воздуха:

- просеиватели: 18–22 м/с,

- транспортировка муки: 16–20 м/с,

- тестоделение: 14–18 м/с.

Если скорость ниже — пыль остаётся в каналах. Если выше — возрастает износ оборудования и шум.

Пример:

На одном предприятии скорость в магистрали была 12 м/с. Через месяц фильтры забились, система потеряла производительность. Повышение скорости решило проблему — воздуховоды перестали работать как «силосы для пыли».

Печи: главный источник неопределённости

Паспорта печей редко дают реальную картину тепловыделений.

По опыту:

- ленточные печи → 20–35% тепла уходит в помещение,

- ротационные → 25–45%,

- подовые → 15–30%.

Для расчёта вытяжки удобнее брать верхний диапазон, особенно если печи работают 2–3 смены.

Пример:

На одном объекте тепловыделение было принято по нижней границе. После запуска температура в цехе поднялась до 40 °C. Систему пришлось перерасчитывать и модернизировать — вдвое дороже.

Нормальные ориентиры воздухообмена

по зонам

Цифры не заменяют расчётов, но дают опорную точку.

Склад муки

- Кратность: 6–8 1/ч.

- Фильтрация: минимум F7.

Тестовое отделение

- Температура: 24–28 °C.

- Влажность: 60–75%.

- Воздухообмен: 40–60 м³/ч на 1 м², до уточнения по влаге и CO₂.

Печи

Лучше считать по тепловыделению, но фактический расход часто получается

15–60 тыс. м³/ч на одну печь.

Упаковка

- Подпор: +10…+20 Па.

- Фильтрация: F7–F9

- Температура: 18–24 °C.

Кондиционирование: где обязательно и почему

Обязательные зоны:

- упаковка,

- охлаждение,

- тестовое отделение,

- чистые помещения.

VRF удобны при малых нагрузках и отдельных комнатах.

Для заводов среднего и большого масштаба лучше подходят чиллеры + центральные кондиционеры, особенно если требуется осушение.

Энергоэффективность: где стоит экономить, а где — нет

Рабочие меры:

- рекуперация на стабильных выбросах (печные зонты — только через пластинчатые теплообменники);

- частотное регулирование вентиляторов (экономия до 30%);

- автоматика по перепадам давления между зонами.

Меры, которые работают плохо:

- роторные рекуператоры на печной вытяжке — загрязняются мукой и жирами;

- использование аспирации как общеобмена — нарушает оба процесса.

Частые ошибки проектирования

- Недооценка тепловыделений печей.

- Нет разделения систем: аспирация, печи, общеобмен, упаковка сделаны как единая сеть.

- Неправильные перепады давления.

- Слабая фильтрация для упаковки.

- Сложные воздуховоды над печами без защиты от жира и конденсата.

- Недостаток ревизий — эксплуатация не может чистить систему.

Практические рекомендации

- Запрашивайте фактические данные по теплу от печей. Паспортные часто занижены.

- Моделируйте движение воздуха между зонами, даже в упрощённой форме.

- Делайте системы отдельно, чтобы легче балансировать и обслуживать.

- Проверяйте, что проектируемые каналы действительно можно чистить.

- Учитывайте сменность: печи в три смены дают намного больше тепловой нагрузки, чем в одну.

Вывод

Хорошая вентиляция для хлебозавода — это не про формальное выполнение норм.

Это про контроль среды, которая поддерживает технологию, снижает брак и обеспечивает безопасные условия работы.

Инженер выигрывает тогда, когда понимает:

- какие процессы идут в каждом помещении,

- куда должен перемещаться воздух,

- где возникают пиковые нагрузки,

- какие решения дают стабильный результат в эксплуатации.

Если система работает предсказуемо и не требует постоянных вмешательств, значит проект сделан правильно.